鎂合金大壓鑄時代開啟:輕量化革命背后的技術突圍與耐腐蝕挑戰

發布日期:2025-05-30 瀏覽次數:106

鎂合金大壓鑄時代開啟:輕量化革命背后的技術突圍與耐腐蝕挑戰

2025年5月,賽力斯汽車在上海國際車展上全球首發了一體壓鑄鎂合金后車體,這一投影面積超過2.2平方米的巨型鑄件不僅實現了21.8%的減重,更攻克了48項關鍵技術難題,標志著鎂合金從實驗室邁向規模化量產的新階段。這一突破的背后,是全球制造業對輕量化材料的迫切需求——鎂合金密度僅為鋁合金的2/3、鋼的1/5,在新能源汽車續航提升、航空航天載荷優化等領域展現出不可替代的優勢。

鎂合金的吸引力不僅在于輕量化。從成本角度看,鎂與鋁的原材料價格接近,但因密度更低,同體積壓鑄件可節省約40%的材料成本。

然而,鎂合金的規模化應用長期受限于兩大技術瓶頸:加工難度高與耐腐蝕性差。鎂的六方晶體結構導致室溫塑性差,壓鑄過程中易產生裂紋;高溫下氧化燃燒風險則對設備密封性提出嚴苛要求。更關鍵的是,鎂合金表面氧化層疏松多孔,在潮濕或鹽霧環境中極易腐蝕,被稱為其“阿喀琉斯之踵”。

為解決耐腐蝕難題,合肥華清研發團隊研發出了“鎂合金自修復復合氧化技術”“鎂合金自修復導電轉化膜技術”,這兩種技術都能大幅度的提升鎂合金的防腐性能,同時,兩種技術還能有效的針對鎂合金性能要求,進行調整,賦予其滿足更多性能要求。

鎂合金自修復復合氧化技術

技術特點:通過配方與工藝優化,制備非貫穿致密涂層,中性鹽霧測試超500-1000小時以上(不同鎂合金型號),具備主動/被動協同防腐機制。

創新突破?:

攻克微弧氧化技術能耗高、成本高、孔隙率大的行業難題。

應用場景?:

滿足航空航天發動機部件、新能源汽車傳動系統等苛刻工況下的耐蝕耐磨需求,推動鎂合金在高端裝備制造中的產業化應用。

鎂合金自修復導電轉化膜技術

技術特點:采用無電沉積工藝在鎂合金表面構建功能性的沉積層,構建功能性導電轉化膜,裸膜中性鹽霧測試達200小時-500以上(不同鎂合金型號),兼具自修復特性。

創新突破?:

低成本,可作為中間層與多種涂層復配,實現功能調控。

突破傳統鈍化膜導電性差、耐蝕性不足的局限。

應用場景?:

覆蓋航空航天、軍工、3C電子、5G通信、新能源汽車及低空飛行器領域,尤其適用于需要導電性及輕量化的戶外鎂合金產品。

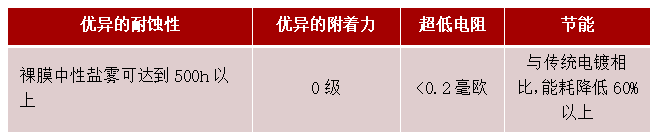

技術優勢:

傳統導電轉化膜技術 VS 自修復導電轉化膜技術

行業共識認為,隨著“雙碳”目標推進與資源安全戰略深化,鎂合金將迎來黃金十年。正如賽力斯所詮釋的“安全是最大的豪華”,只有當材料性能與制造技術同步跨越“耐腐蝕”鴻溝,鎂合金才能真正從“潛力股”蛻變為“主力軍”,開啟輕量化革命的新篇章。